德國開發天然纖維復合材料覆蓋件電動車

來源:中國汽車材料網

德國特里爾應用科技大學(TheTrier University of Applied Sciences)的一個研發團隊針對當地的交通狀況(theproTRon Evolution),開發了一款高能效電動汽車。該車的結構件和外覆蓋件由天然纖維增強復合材料(NFRP,NaturalFiber ReinforcedPlastic)制成。雖然亞麻纖維增強復合材料的強度有限,一般用于低負載部件,但通過優化的結構設計,該車輛仍滿足了歐洲M1道路的碰撞安全要求。

01、動力性規劃

目前,僅交通運輸業依靠車輛驅動系統的電氣化還無法滿足環境保護的需求。與內燃機車輛相比,電動汽車可減少約20%的CO2排放(假設其使用壽命為150,000km)。以德國目前市場情況來看,常規重量為1500-2500kg的電動車與小型燃油車相比,其CO2排放量甚至更大。目前,乘用車只有2%-14%的驅動能量用于運輸乘員,而其余的能量則被用于自身驅動。因此,更加靈活、高效和輕便的汽車設計成為新需求。相關數據顯示,有90%車輛的日行駛里程在100公里以下,并且80%的車輛在20公里以下。因此,適當減小車型尺寸和相關車載設備將帶來更大的輕量化潛力。通過降低生產過程中的能量輸入,降低重量,減少行駛阻力等,可實現電池尺寸的減小,從而進一步實現二氧化碳的降低。例如:在150,000km的行駛里程下,降低電池25kWh的容量將節省二氧化碳約25g/km。基于此,proTRonEvolution得到了以下關鍵數據:設計車輛將定位于可載運四名通勤人員、靠近城市、空載重量為550kg(包括驅動器電池)的小型車,同時符合歐洲經濟委員會(ECE)的M1類車型的碰撞要求,全年的行駛里程限制為100公里。

02、結構設計

在結構方面,保留了碰撞吸能元件與安全單元,形成乘員艙空間。電池被設計成具有超高剛度和強度且重量非常輕的單殼結構。車內部包括后排座椅,輔以中通道、座椅和車頂結構,具體如圖1所示。所選材料為三明治結構的亞麻纖維增強復合材料。外覆蓋件被設計成一種非常輕的NFRP結構,材料為Bcomp公司powerRibs技術加固的亞麻纖維復合材料。玻璃采用Carlex公司開發的汽車輕質夾層玻璃,比傳統擋風玻璃薄約50%。

03、材料性能

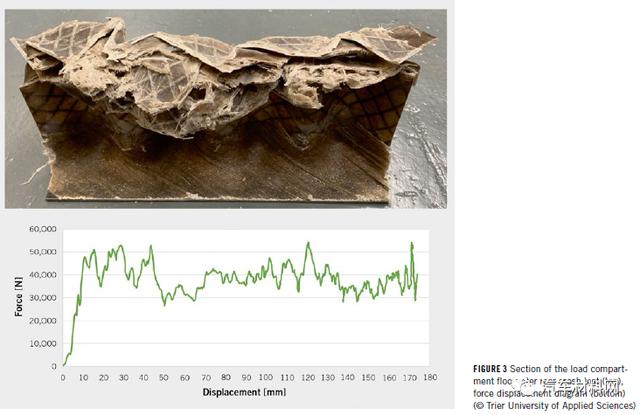

亞麻纖維的比重比碳纖維低,而強度和彈性模量值與玻璃纖維相似。由于它們僅需要大約1-5%的能量輸入,在生產過程中會顯著降低CO2排放,因此車輛的整體能量平衡性具有優勢。亞麻纖維增強組件在減振、發生碰撞時的碎裂行為方面提供了顯著優勢,并且沒有有害的纖維粉塵,方便處置或回收利用。目前,NFRP材料用于高應力部件的可靠材料數據和經驗相對較少。因此,該項目的主要致力于確定材料特性并進一步開發尺寸標注方法。通過使用有限元方法(FEM)進行計算,可以實現結構優化,對其中涉及到的纖維層數、鋪層方向和順序進行模擬,通過靜態和動態載荷測試進行了驗證(具體如圖2)。在考慮前、后和側面碰撞安全性時,NFRP制成的部件可通過管狀或波浪形結構的壓碎實現約30kJ/kg的比能量吸收,這是傳統鋼制碰撞盒比能量吸收的兩倍左右,具體測試結果如圖3所示。

04、安全車身結構的開發

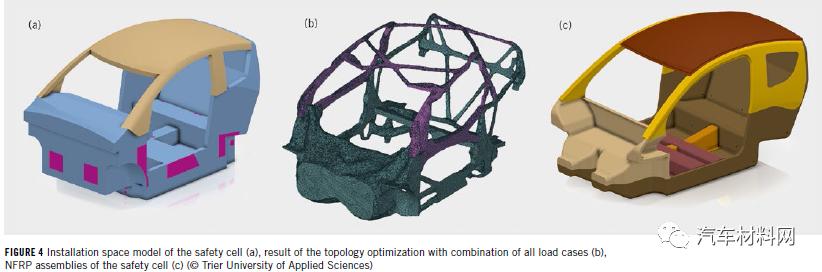

SafetyCell安全車身結構原型如圖4(a),它是根據不同身材乘員的人體工程學研究而開發的,并考慮了驅動器和底盤結構的優化。接下來,基于前、后、側面碰撞可能帶來的碰撞載荷的路徑,進行拓撲優化,如圖4(b)。最后,考慮亞麻纖維增強復合材料的結構(如纖維角度、鋪層等),進一步轉換為圖4(c)。

05、驅動系統設計

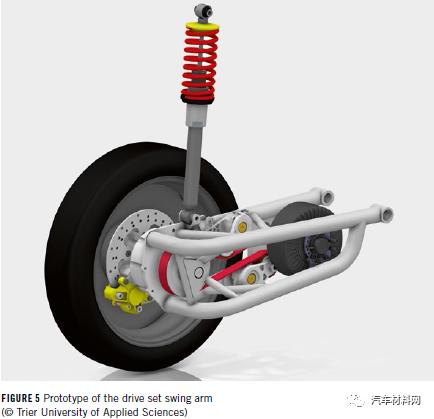

該車采用了后輪驅動,其優點主要包括:可以在駕駛和車輛啟動時進行扭矩矢量控制,從而確保即使在后軸單獨電動制動時,車輛也可以在中等橫向加速度下保持穩定。這意味著可以完全省去后輪上的機械制動器,進一步減少了能源需求。該驅動系統是通過驅動裝置的擺臂實現的,擺臂作為帶有懸架支柱的拖臂同時接管車輪的導向裝置,在乘用車中是一種新穎設計,具體如圖5。緊湊的水冷式發動機位于由控制臂驅動的旋轉軸附近,與輪轂電機相比,這大大減少了非懸掛的質量,并且由于車輪的垂直加速度而導致的機械應力更低。為了通過V形皮帶將扭矩和速度傳遞至驅動輪,該車采用了合作伙伴Continental的P0混合動力驅動裝置進行改裝。目前用于測試的驅動裝置原型為開放式管狀結構,項目組將更改為由鑄鋁制成的封閉式控制臂結構。

06、電氣/電子架構

除了使機械驅動阻力和損失最小化之外,電驅動部件的效率對于低能耗車輛也非常重要。功率密度為3.84kW/kg的兩臺軸向磁通電機可連續產生的總功率為56kW。包括電機控制在內的功率電子設備不僅是電機的高效運行,而且是功能安全的決定性組件。因此,研究人員與德國hofer公司合作,采用了不含鈷等環境有害性材料的LiFePO4電池。雖然LiFePO4電池的能量密度低于鋰離子電池,但其在安全性、溫度、循環穩定性等方面具有決定性的優勢。最終,車載電池由兩個模塊組成,每個模塊有38個LiFePO4電池,總容量為10kWh。

07、總結與展望

本研究表明,無需使用能源密集型材料(如碳纖維或鎂)即可制造出輕便高效的車輛,并且可以滿足歐洲M1級碰撞要求。如果將能源效率放在首位,并且考慮汽車的生產過程,就可以在整個生命周期內實現CO2排放的平衡。通過適當調整生產工藝和結構設計將獲得有競爭力的制造成本。本項目制造的原型車如圖6所示,其批量化生產還需進一步研究。